如今很多产品设计者非常喜欢使用超音波来埋植螺丝母于塑胶柱上,然后再使用机械螺丝锁紧两个部件,这种二次加工的工法通常需要有良好的塑胶射出品质,还要有一定的塑胶结构肉厚设计, 与正确的超音波埋值手法等多方面的配合才能达到良好的超音波螺母熔接品质,只要以上三个环节中任何的个出了问题,就有可能导致这个工艺失败。

使用超音波埋值螺母时,较常出现的问题通常是塑料生破裂(breaking)或发生裂缝(crack)等缺点。最伤脑筋的是,塑胶柱破裂及裂缝不是在超音波完成的当下发生,而是发生在超音波熔接后的一一个星期或是更久的时间以后,有些还是锁上螺丝以后才发生破裂。

下面我们就试着来探讨一下发生塑胶超音波埋植螺丝柱破裂的可能原因及可用对策,将损失降到最低:

超音波焊接注意事项一螺丝母埋入

一、塑料螺丝柱的内孔径是否太小:

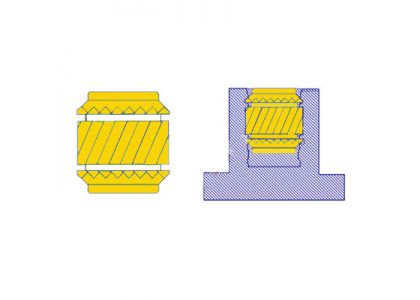

通常埋植螺丝会刻意制造一些倒钩(undercut)的螺纹, 让埋植零件挤压进入内孔时可以承受-定的拉出力量, 这些倒钩与倒钩间的空隙也可以顺便让挤压多出来的塑胶获得泄的空间。如果内孔径太小的话, 被挤出的塑胶量溢出且超出倒勾螺纹可以承受的最大值,就会造成塑胶柱鼓胀,最后在塑胶柱的中段部分形成破裂的现象。

二、塑料螺丝柱的壁厚是否太薄:

超音波作业是一边施加压力一边边施以高频震动,让振动转移至埋植螺丝,然后产生热能并融化与埋植螺丝接触的塑胶,压力只是为了将埋值螺丝顺利挤压进入已经融化的塑胶孔中。但是在热能还未完全融化塑胶前,塑胶孔还是得承受来自音波Horn的一定的压应力,如果塑胶孔壁厚太薄就会无法承受压力而破裂。可以考虑降低焊头(horn)下降的速度及减轻其压力。比较好的塑胶柱壁厚设计至少要比埋植零件的半径还要大才行。

螺丝孔柱的壁厚>埋植螺丝的半径

三、塑胶螺丝柱的深度

由于埋植螺丝有一部分是使用压力挤压进去的, 所以必须要在塑胶螺丝孔的底部预留一定的空间来承受因为挤压而溢出的塑胶

四、塑胶柱螺丝孔导角:

螺丝柱内孔前缘必须设计导角(chamfer),用以固定并导正埋植螺丝于螺丝孔上。

五、塑胶柱融合线(Screw bass welding line):

如果破裂(crack)发生在螺丝柱的融合线(Welding line)上,就必须注意塑胶射出成型的条件是否恰当。

六、塑胶原料的熔融指数(Plastic resin MFI):

MA可以大致看出塑胶原料是否掺有二次料/回收料(re- -grinding),含二次料的塑胶件会比较脆,也比较不耐冲击力及应力,塑胶住破裂的机会将大大增加。可参考下面文章:

塑胶MFI/MI/MFR (熔体指数/熔融指数)

为何塑胶使用回收二次料强度会降低

MFI与塑胶二次料/回收料的关系(MFI & Re -grinding resin)

七、埋植螺丝的外径(Brass insert parts diameter):

同塑胶螺丝柱的内孔径太小」

八、埋植螺丝的倒勾花纹(Brass insert parts knurl shape) :

花纹不对,所能承受多余的挤出的塑胶量也就相对地不同。

九、治具设计(Fixture design)

工件摆放于治具上必须固定不可移动或晃动

工件摆放于治具上必须水平并确保埋植螺丝平行于超音波的焊头行程

要确保工件的螺丝孔对准超音波的焊头,如果埋植螺丝加工后不可以超出塑胶螺丝孔的上表面时,焊头的直径就必须比埋植螺丝的外径要稍小,这样才能将埋植螺丝压得比塑胶螺丝孔的上表面还要低。

埋植螺丝摆放于塑胶螺丝孔时必须固定、无晃动